Проектирование взрывобезопасных режущих органов угледобывающих комбайнов (Schrämwalzen)

Английские ученые Бергесс и Уилер еще в 1929 г. указывали, что основная причина воспламенения метано-воздушной смеси при разрушении резцами горных машин кварцосодержащей породы — это разогретое до высокой температуры пятно на породе, образующееся вследствие удара или трения.

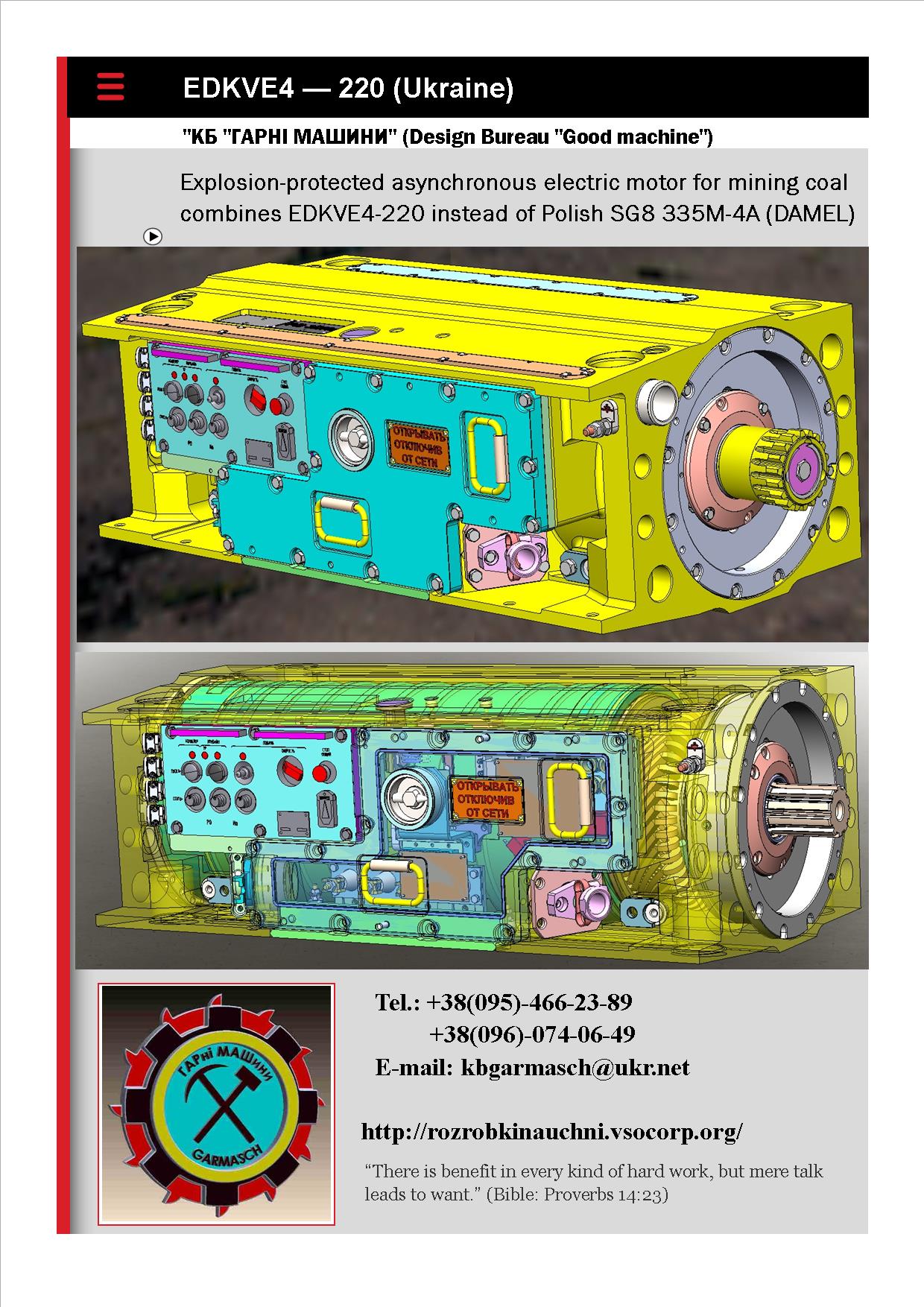

Немецкий ученый Бликенсдерфер провел испытания, имитирующие ударное трение между резцами комбайнов и породными включениями в угольном массиве. Было установлено, что кварцесодержащие породы обладают самой высокой воспламеняющей способностью. Во всех опытах, при которых возникали воспламенения, на поверхности породы образовывались блестящие разогретые площадки и при каждом ударе резца по породе наблюдалась желтая вспышка, простирающаяся на расстояние нескольких сантиметров от породы. Это явление было исследовано с помощью ионизатора, спектроскопа, быстродействующего оптического пирометра и замедленной киносъемки.

В результате исследований пришли к заключению, что желтая вспышка вызывается свечением разогретых до высокой температуры площадок, образующихся при ударе резцов по поверхности породы. Температура такой разогретой площадки колеблется от 1200 до 1400 °С. После удара резцом по породе повышение температуры до максимума происходит за 2 мс, а примерно после 5 мс размеры разогретой площадки начинают уменьшаться из-за охлаждения. Воспламенение метано-воздушной смеси начинается на 12 мс и к 19 мс уже возникает пламя. Охлаждение разогретой площадки с 1400 до 800 °С происходит за 40 мс, а наиболее разогретое место расположено примерно в 30 мм за режущей кромкой резца.

Было отмечено, что образование разогретой площадки обычно вызывается фрикционным нагревом тонкого «мазка» металла по породе, остающегося от резца.

Многочисленные экспериментальные исследования по оценке степени воспламенения взрывчатой метано-воздушной смеси при трении резцов комбайна о крепкие кварцсодержащие песчаники и пириты были проведены в МакНИИ Н. Г. Кочергой. Им было установлено, что при достаточно малой скорости резания песчаника 0,4 м/с возможно воспламенение метано-воздушной смеси.

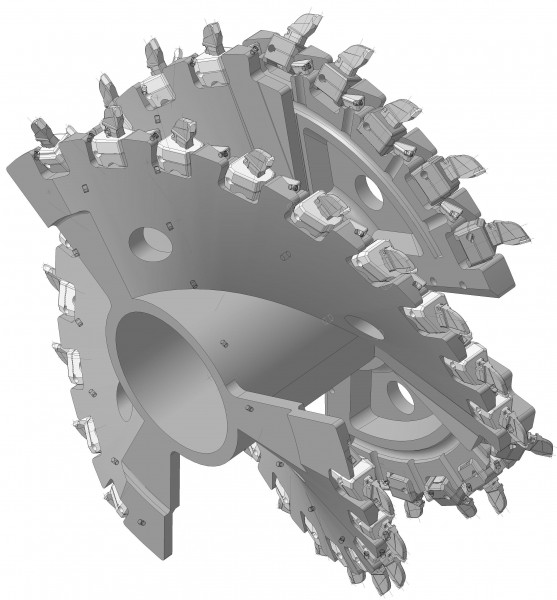

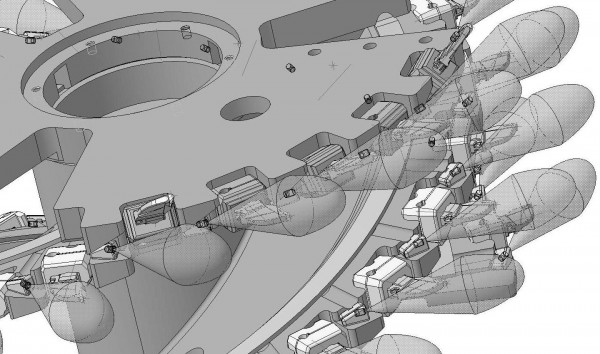

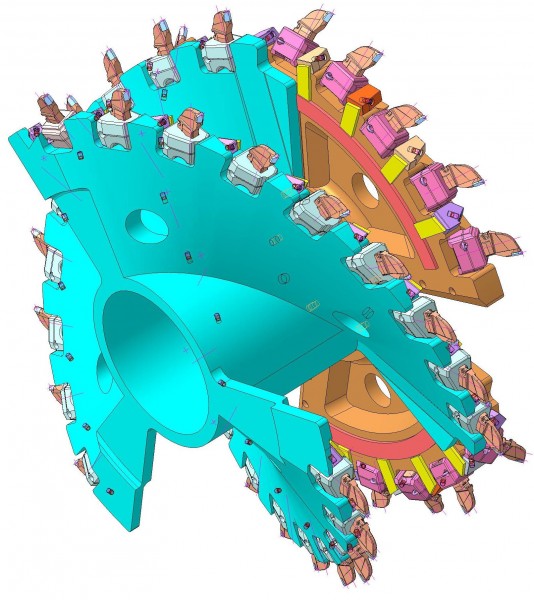

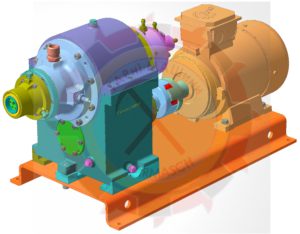

Рисунок 1. Фрагмент трехмерной модели шнека ШН146Р.000

И, фактически, с середины прошлого столетия начались изыскиваться способы и средства обеспечения фрикционной искробезопасности при работе режущего инструмента горных машин (угледобывающих комбайнов, в частности). Например, на рисунке 1 приведен фрагмент трехмерной модели шнека ШН146Р.000 комбайна РКУ-13, имеющий форсунки обеспечения фрикционной безопасности, также на модели виден канал подвода воды к форсункам, умышленно на модели не закрытый соответствующей деталью. Коротко же все результаты можно свести к следующему.

1. Желательно, чтобы зона орошения была в 1,5-2 раза больше ширины зубка, а количество подаваемой воды было достаточным.

2. Точное попадание струи за режущую кромку резца имеет очень важное значение, так как в этом случае эффективно используется максимальное количество воды, а потери воды ничтожны или совсем отсутствуют.

3. Как показали измерения температуры на испытательном стенде, нужно попасть струей охлаждающей воды в самое разогретое место при резании, т. е. в борозду резания, примерно в 30 мм позади режущей кромки резца и тогда в этом случае можно получить требуемый эффект предотвращения воспламенения метано-воздушной смеси при расходе всего 1 л/мин воды на резец.

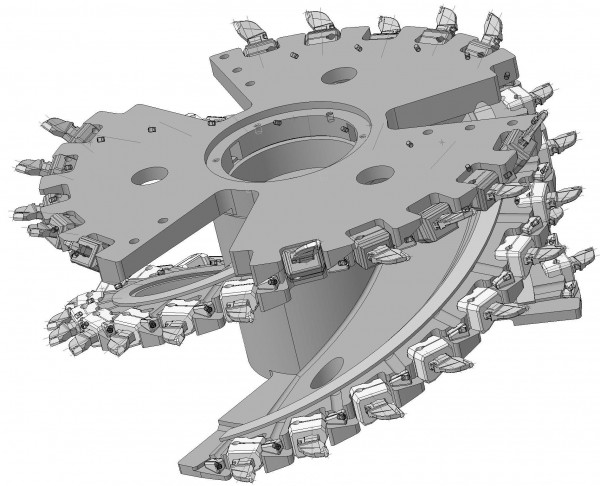

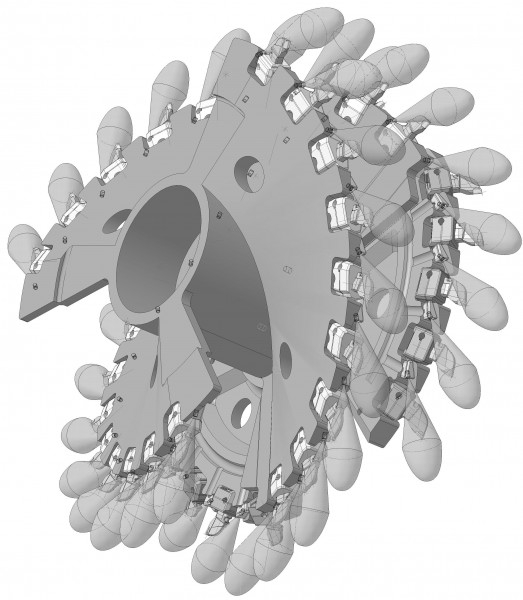

Рисунок 2. Шнек ШН146Р.000: вид на резцы забойной группы

4. Исследователи Пауэлл и Биллиндж указали, что вода может лучше всего использоваться при направлении ее на породу позади резца параллельно направлению линии резания. Они также установили, что распыляемые струи, а не сплошные являются эффективной формой применения воды. Исследования Горного бюро США подтвердили данный вывод, указав на то, что расположение сопла форсунки орошения относительно направления резания играет более важную роль, чем давление воды. Так, сопло, расположенное сзади места резания, при небольшом напоре воды является более эффективным для предотвращения воспламенения при нагреве трением резцов о песчаник.

Экспериментальные исследования по оценке степени предотвращения фрикционного искрения при работе режущих органов горных машин проводились в МакНИИ и ВостНИИ. В целом их вывод подтвердил результаты передовых угледобывающих стран: «Полученные данные свидетельствуют также о том, что при уменьшенной зоне орошения и увеличенной плотности факела оросителя с непосредственной подачей струи воды в наиболее разогретую точку на породе, а именно в точку, расположенную на расстоянии 20-30 мм от режущей кромки резца по ходу его движения, возможно обеспечить высокую степень безопасности для предотвращения воспламенения метано-воздушной смеси при расходе воды всего 1,5 л/мин на один резец» («Взрывобезопасность горного оборудования», В. П. Колосюк, С. А. Ихно, М. «НЕДРА», 1994 г., с. 222).

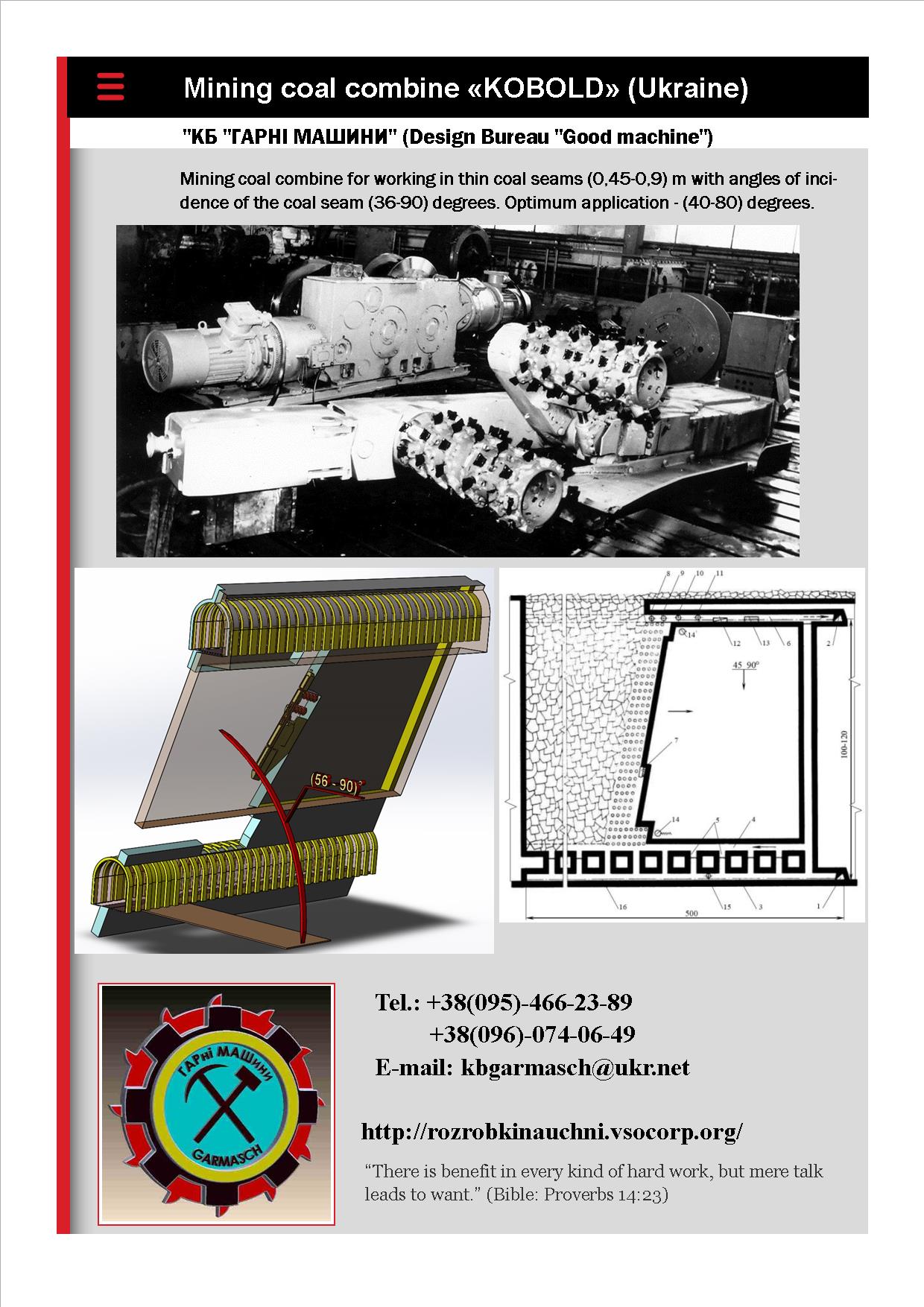

Таковы краткие выводы, которые следует брать во внимание конструктору при начале проектирования исполнительного органа угледобывающего комбайна или его модернизации для доводки под выше перечисленные требования взрывобезопасности. На рисунке 2 показана забойная группа резцов исполнительного органа комбайна РКУ-13 (данный шнек (ШН146Р.000) может также применяться на комбайнах 1ГШ68, 2ГШ68Б, КШ1КГУ, ГШ 500, КДК 500). Попробуем определить методом трехмерного моделирования соответствие данного исполнительного органа требованиям взрывозащиты. Для этого строим полнокровную модель (что видно из рисунков 1, 2), а также расставляем факелы орошения с углом раскрытия в 30°. Получаем следующую картинку, изображенную на рисунке 3.

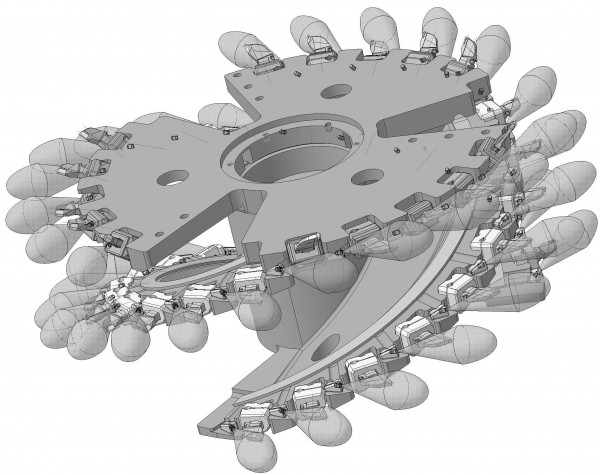

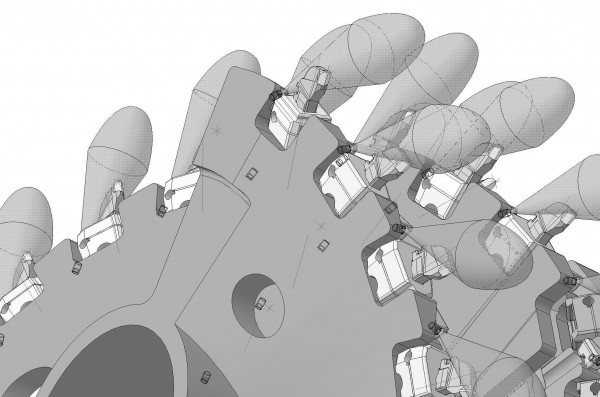

Рисунок 3. Картина факелов фрикционной взрывобезопасности шнека ШН146Р.000

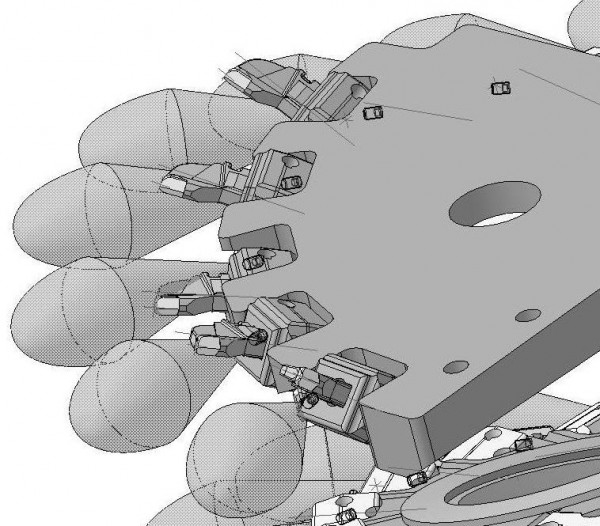

Следует обратить внимание на то, что некоторые зубки забойной группы не имеют эффективной фрикционной защиты, так как соответствующие факелы фрикционной защиты имеют отличное от необходимого направление подачи воды. И все требования пунктов 1-4 не выполняются (это можно детальнее рассмотреть открыв рисунок 3 в отдельном окне). Для большей наглядности на рисунках 4 и 5 показаны фрагменты двух лопастей лобовины шнека ШН146Р.000 комбайна РКУ-13.

Рисунок 4. Отдельный фрагмент рисунка 3, показывающий отсутствие надежного факельного перекрытия линий резания забойной группы резцов первой лопасти лобовины шнека ШН146Р.000

Видим на рисунке 4, что только один из зубков забойной группы первой лопасти лобовины шнека имеет факельное накрытие своей линии резания. Остальные — нет.

Рисунок 5. Отдельный фрагмент рисунка 3, показывающий отсутствие надежного факельного перекрытия линий резания забойной группы резцов второй лопасти лобовины шнека ШН146Р.000

Как минимум два резца второй лопасти лобовины шнека (смотри рисунок 5) также не имеют факельного перекрытия. Картина повторяется и на третей лопасти лобовины шнека. Отдельно в этом вопросе стоят резцы торцевого расположения. Они не показаны, в изображении опущены их стопорные рицели. Это связано с тем, что данная группа резцов не имеет орошения вообще. Вопрос обеспечения данного типа резцов факельным перекрытием остается нерешенным. Завальная группа резцов именно в данном типе шнека не развита. На одной из спиралей крайний резец имеет наклонное положение, и также не имеет надежного факельного перекрытия. Это можно увидеть на рисунках 6 и 7.

Рисунок 6. Картина факелов фрикционной взрывобезопасности шнека ШН146Р.000 со стороны завальной части

Рисунок 7. Отдельный фрагмент рисунка 6, показывающий отсутствие надежного факельного перекрытия линии резания завального резца шнека ШН146Р.000

Можно ли данный исполнительный орган усовершенствовать до требований пунктов 1 — 4, изложенных выше? Если исходить из того, что тип инструмента сохраняется (а это резец типоразмера РО 80 с обозначением по соответствующим ТУ: ЗР4.80), то сделать это просто необходимо, так как резцы типа РО еще долго будут востребованы на горных предприятиях и в горном машиностроении. Например, на рисунке 8, представлен фрагмент сборки и испытаний современного комбайна КДК 500 со шнеками типа ШН146Р.000.

Рисунок 8. Сборка комбайна КДК 500 со шнеком ШН146Р.000

Данный тип шнека востребован по следующей причине. Он имеет заходы в межвитковое пространство, всего заходов три. Это позволяет комбайну осуществлять самозарубку в любом месте лавы, что сделать затруднительно, если шнек заходов не имеет. Этим недостатком (отсутствием заходов в межвитковое пространство шнека) страдают многие шнеки с грибовидными тангенциальными резцами, их конструкции, зачастую, не имеет упомянутых заходов, лобовины шнеков представляют собой сплошные отрезные диски. Поэтому, и востребованы еще шнеки старого типа с радиальными резцами, хотя и с сомнительной фрикционной взрывозащитой.

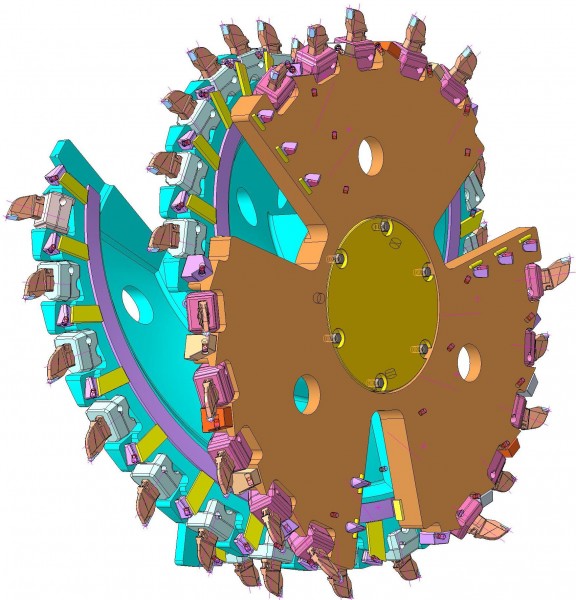

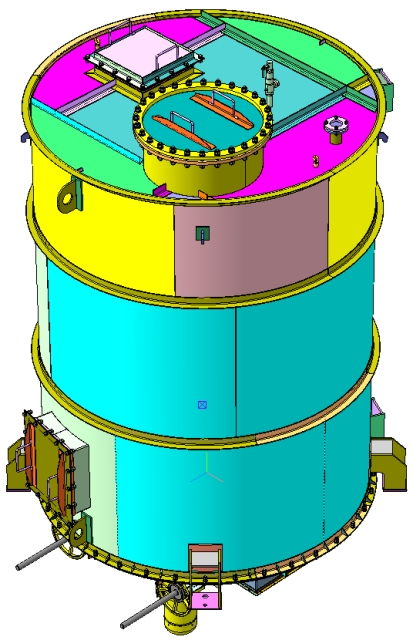

На рисунках 9 и 10 представлен модернизированный вариант шнека типа ШН146Р.000: ШР14-63.00.000. Он лишен недостатков своего предшественника в вопросе выполнения пунктов 1-4 и соответствует уровню технологии изготовления ШН146Р.000.

Рисунок 9. Взрывозащищенный шнек ШР14-63.00.000 (аналог ШН146Р.000): вид с забойной стороны

Рисунок 10. Взрывозащищенный шнек ШР14-63.00.000 (аналог ШН146Р.000): вид с завальной стороны

.jpg)

Что говорят люди?